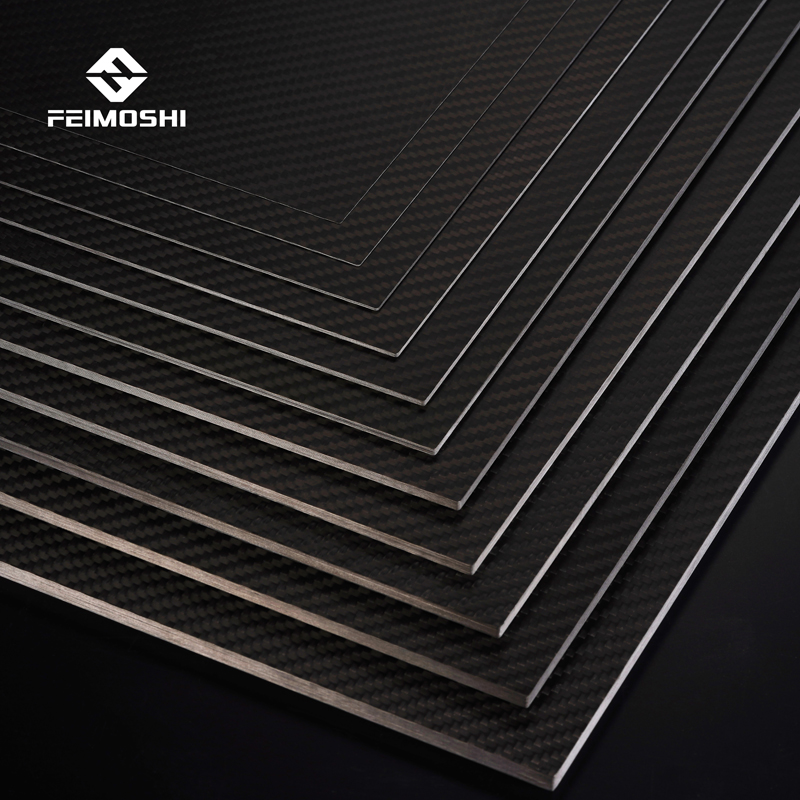

Carbonfaser-Prepreg ist ein Rohstoff für die Verarbeitung von Carbonfaserplatten.Je nach Schleppgröße kann es in 1k, 3k, 6k, 12k usw. unterteilt werden, im Allgemeinen wird meist 3k verwendet.Jiangsu Boshi Carbon Fibre wird in einem späteren Zeitraum auch die Oberfläche der Kohlefaserplatte entsprechend den Bedürfnissen der Kunden bearbeiten, z. B. glatt/Twill, hell/matt und Gravur entsprechend den Anforderungen.Der Produktionsprozess von Kohlefaserplatten umfasst das Schneiden, Verlegen, Aushärten, Schneiden und Nachbearbeiten von Kohlefaser-Prepregs.

1. Maßschneiderung von Prepreg:

Zuerst müssen wir das Prepreg entsprechend der Länge und Breite der Kohlefaserplatte zuschneiden und die erforderliche Prepreg-Dicke entsprechend der Dicke der Platte bestimmen.Jiangsu Boshi Carbon Fibre verfügt über langjährige und reiche Erfahrung in der Herstellung von Carbonfaserplatten.Kohlefaserplatten unterschiedlicher Stärke können je nach Kundenwunsch individuell angepasst werden.Die herkömmlichen Plattenstärken sind: 0,2 mm, 0,5 mm, 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm, 5,0 mm, 6,0 mm, 10,0 mm, 20 mm usw.

Je dicker die Platte, desto mehr Lagen Carbonfaser-Prepreg sind erforderlich.Im Allgemeinen erfordert eine 1 mm dicke Kohlefaserplatte etwa 5 Lagen Prepreg.Boshi führte eine importierte automatische Schneidemaschine zum Schneiden des Prepregs ein, mit der Größe und Qualität des Schnitts besser kontrolliert werden können.Die Designer von Boshi werden das Design vor dem Schneiden optimieren, was die Ausnutzungsrate des Prepregs erhöhen und die Bildung von Margen reduzieren kann, wodurch Kunden dabei unterstützt werden, die Produktionskosten zu senken.

2. Prepreg-Verlegung:

Der Unterschied in der Schichtreihenfolge wirkt sich nicht nur auf die Anfangslast, die Wachstumsrate und die Bruchzähigkeit der Matrixrisse aus, sondern hat auch erhebliche Auswirkungen auf die Sättigung und Rissdichte der Matrixrisse.Beispielsweise besteht bei orthogonalen Laminaten ein entsprechender Zusammenhang zwischen Bruchzähigkeit und Risswachstumsrate bei gleicher äußerer Belastung.Daher müssen die Techniker die Richtung und Reihenfolge der Prepreg-Auflage entsprechend den Anforderungen der Platte an Zugkraft, Scherkraft und Festigkeit festlegen.Nutzen Sie die Vorteile von Kohlefaser-Verbundwerkstoffen voll aus.

Die Verlegerichtung des Prepregs sollte entsprechend der Hauptlastrichtung eingestellt werden.Die Verlegerichtung umfasst 0°, ±45° und 90°.Im Zustand der Scherspannung entspricht die Schicht mit einem Winkel von 0° der Normalspannung, die Schicht mit einem Winkel von ±45° entspricht der Scherspannung und die Schicht mit einem Winkel von 90° dient dazu, dies sicherzustellen das Kohlefaserprodukt einen ausreichenden Überdruck in radialer Richtung aufweist.Laut den Mitarbeitern von Boshi sollte die Richtung des Aufbaus der Richtung der Zug- und Druckbelastung entsprechen, wenn die Belastung der Kohlefaserplatte hauptsächlich aus Zug- und Druckbelastung besteht.Wenn die Belastung der Kohlefaserplatte hauptsächlich die Scherbelastung ist, ist die Schichtung in der Mitte hauptsächlich paarweise um ±45° zu verlegen;Wenn die Belastung der Kohlefaserplatte komplex ist und mehrere Belastungen umfasst, sollte das Pflasterdesign in mehreren Richtungen von 0°, ±45° und 90° gemischt werden.

3. Aushärtung des Prepregs:

Nachdem das Kohlefaser-Prepreg ordnungsgemäß geschnitten und abgelegt wurde, beginnt der Erhitzungs- und Druckhärtungsprozess.Das laminierte Prepreg wird in eine Form mit einer eingestellten Temperatur gelegt und erhitzt und unter Druck gesetzt.Die Form ist geschlossen.Das laminierte Material verfestigt sich allmählich unter heißem Druck und erreicht einen bestimmten Verfestigungsgrad.Die Form öffnet sich und wird vom Zuggerät gezogen.Drücken Sie auf die Form, um die Aushärtung abzuschließen.

Während des gesamten Aushärtungsprozesses muss die Heiz- und Presszeit an die unterschiedlichen Bedürfnisse der Carbonfaserplatte angepasst werden.Unterschiedliche Temperaturen und Aufheizzeiten wirken sich auf die Materialeigenschaften von Kohlefaserplatten aus.Im eigentlichen Produktionsprozess sollte die Zeit der Heißpressphase so weit wie möglich verkürzt werden, unter der Voraussetzung, dass die Dimensionsstabilität während der Nachhärtungsphase des Teils erhalten bleibt.

Die von Jiangsu Boshi Carbon Fiber hergestellten Kohlefaserplatten können entsprechend den technischen Anforderungen des Kunden den geeigneten Produktionsprozess auswählen, um Produktstabilität, Oberflächenbehandlung, Dickentoleranz usw. sicherzustellen und die Produktqualität effektiv zu gewährleisten.

4. Nachbearbeitung der Platten:

Nachdem die Kohlefaserplatte verfestigt und geformt ist, sind aufgrund von Genauigkeitsanforderungen oder Montageanforderungen Schneiden, Bohren und andere Nachbearbeitungen erforderlich.Unter den gleichen Bedingungen des Schneidprozessparameters, der Schnitttiefe usw. ist die Wirkung der Auswahl von Werkzeugen und Bohrern unterschiedlicher Materialien, Größen und Formen sehr unterschiedlich.Gleichzeitig beeinflussen Faktoren wie Stärke, Richtung, Zeit und Temperatur der Werkzeuge und Bohrer das Ergebnis der Bearbeitung.

Zeitpunkt der Veröffentlichung: 23.09.2021